行业案例

国家电投黄河上游水电开发有限责任公司是国家电力投资集团公司控股的大型综合性能源企业,新能源分公司是黄河上游水电开发有限责任公司响应国家的号召而成立的,是“以水电为核心,水、火、新能源发电并举,产业一体化协同发展”总体战略目标下的重要组成部分,主要负责黄河上游水电开发有限责任公司多晶硅项目的生产、经营、销售及技术研发管理。

还原炉作为多晶硅生产中最重要的设备之一,是整个多晶硅生产系统的“心脏”部件,是影响实际产量最核心的工艺环节,生产出来的多晶硅质量的优劣完全取决于它。当然它也是最主要的能耗工艺环节,还原炉电耗约占多晶硅生产综合电耗的60-70%,约占综合生产成本的25-35%。由于多晶硅生产厂家过多,市场饱合度过高,整个多晶硅领域包括太阳能发电行业都进入了“寒冬”。如何渡过这一漫长的“寒冬”,是每个多晶硅生产厂家必须要正视的问题。国外的实际证明,通过定期对还原炉内壁做抛光处理,一方面可以适时修复内壁表面的缺陷;另一方面通过提高表面粗糙度及光亮度,可以大大节约能效;再有通过电化学抛光处理,还能提高还原炉内壁表面的洁净度,从而提高电子级多晶硅的品质。

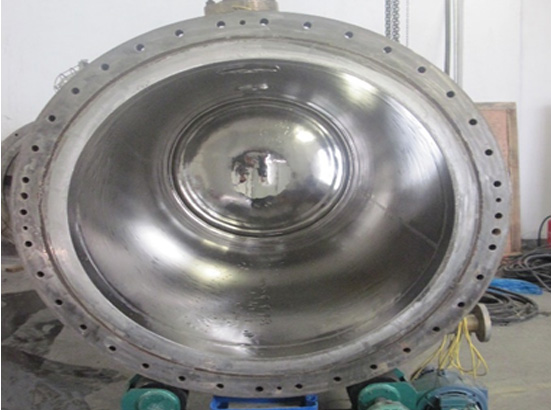

青海黄河上游水电开发有限责任公司新能源分公司委托我公司对该公司一期还原炉体进行整体修复作业。我公司相关技术人员对于该项目非常重视,多次派人到现场进行考察和沟通,了解客户的实际需求,现场的作业环境,为后期作业尽可能的完善工作细节。还原炉经过多年使用,内壁表面损坏严重,“倒棒”砸出来了很多大大小小的坑点,且表面氧化皮十分厚密。

另外,将表面这层黑色氧化皮粗抛光后,我们还发现,内壁表面有很多细小的针眼和针孔,这也是长期生产对不锈钢表面高温腐蚀造成的。

还原炉抛光修复过程

抛光共用分两种方式进行,一种是机械抛光(第一步),另外一种电解抛光(第二步)。

机械抛光部分:

首先是对内壁进行机械抛光,先粗抛,去除表面氧化皮及杂质,(见图2);然后对其进行补焊处理,再将一些严重的凹坑补焊好,(见图3),再磨平焊缝,(见图4);接着由粗到细进行精抛,直到表面平均粗糙度达到0.1μm以下,为后续的电解抛光做好准备。

电解抛光部分:

对于还原炉的现场电解抛光作业,我们采取了滚动电解抛光的方式,这样可以节约电解抛光液的使用。

另外,由于正在使用的还原炉钟罩外部有保温层,如果直接将钟罩放到滚轮架上滚动,则保温层全部压坏;如果拆掉保温层,电解抛光完成后,再将保温层重新包裹,则会增加费用。

鉴于此,我公司特别设计了针对此钟罩的滚轮架和抛光工装,在不需要拆装保温外层的情况下,实现其360的滚动旋转。仅在拆装保温层这项预算中,费用就节省十万元以上,(见图5)。

使用效果:

1、抛光完成后,采用粗糙度仪对还原炉钟罩内壁进行粗糙度检测,Ra均小于0.1um;

2、反应炉运行周期缩短;

通过对抛光后钟罩使用情况进行单台炉的跟踪,还原炉运行周期第一炉较明显,与抛光前时间比较,平均可缩短周期300分钟左右,个别还原炉可缩短500分钟,以后的运行周期时间有所增加,综合分析,抛光后比抛光前缩短反应炉运行周期在150-200分钟之间。

3、平均沉积率提高

抛光前,硅的沉积率为9.896Kg/h,抛光后上升至10.725Kg/h,沉积率上升7.7%,效果较明显;

4、TCS单耗下降

抛光前TCS平均单耗47.08Kg/Kg.si,抛光后平均单耗44.01Kg/Kg.si,平均节约6.5%,效果较明显;

5、电耗下降

抛光前电能平均单耗104.015Kwh/Kg.si,抛光后降至94.106Kwh/Kg.si,平均节电9.5%,效果较明显。

从以上各方面看,该次的抛光作业有如下好处:

1、还原炉钟罩内壁良好的镜面效果,能大大提高热辐射反射效率,起到减少能耗,缩短运行时间,降低生产成本的作用;

2、定期对内壁进行抛光,减少内壁长期运行而生产的一些杂质,对于多晶硅的生产质量也非常有利;

3、定期对钟罩内壁的修复,会及时处理和发现一些隐藏的问题,减少可能出现的事故;

4、该项目的实施,得到了客户的一致好评,为该领域的节能降耗工作,做出来了些探索工作。

|

图1 还原炉钟罩生产后的表面状态 |

图2 还原炉钟罩机械抛光作业 |

|

图3 钟罩内壁补焊后现场照片 |

图4 钟罩内壁补焊抛光作业现场照片 |

|

图5 还原炉钟罩电解抛光专用滚轮架 |

图6 还原炉钟罩电解抛光后的效果 |

|

图7 焊缝及补焊位置电解抛光效果 |

|

微信公众号

微信公众号